ГОСТ 10243-75 (СТ СЭВ 2837-81)

Группа B09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАЛЬ

Методы испытаний и оценки макроструктуры

Steel. Methods of test and estimation of macrostructure

Дата введения 1978-01-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 19 августа 1975 г. N 2176

Постановлением Госстандарта СССР от 03.08.82 N 3031 срок действия продлен до 01.01.88*

_______________

* Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации. (ИУС N 4, 1994 г). Примечание.

ВЗАМЕН ГОСТ 10243-62

ПЕРЕИЗДАНИЕ (февраль 1985 г.) с Изменением N 1, утвержденным в августе 1982 г. (ИУС N 11-1982 г.)

Настоящий стандарт распространяется на кованые и катаные углеродистые, легированные и высоколегированные стали и устанавливает методы испытаний и эталонные шкалы для оценки макроструктуры, а также классификацию дефектов макроструктуры и изломов прутков и заготовок диаметром или толщиной от 40 мм (наименьшая сторона) до 250 мм (наибольшая сторона) поперечного сечения.

По соглашению между поставщиком и потребителем установленные настоящим стандартом методики изготовления макротемплетов и образцов на излом допускается распространять на заготовки, поковки и изделия других сечений и размеров. Оценка макроструктуры в этих случаях может производиться по эталонам настоящего стандарта, отраслевых стандартов или технических условий. По соглашению потребителя с изготовителем стандарт может быть распространен на сталь, получаемую методом непрерывной разливки.

Необходимость проведения контроля макроструктуры, количество и место отбора проб по длине раската слитка, размеры проб после перековки, а также нормы по допускаемым дефектам и перечень недопускаемых определяются стандартами на конкретные виды металлопродукции.

В стандарте учтены требования рекомендации СЭВ по стандартизации РС 3629-72.

В части метода контроля травлением стандарт полностью соответствует СТ СЭВ 2837-81.

(Измененная редакция, Изм.N 1).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Макроструктуру металла контролируют:

протравливанием специально подготовленных образцов в растворах кислот.

Метод основан на различии в травимости бездефектного металла и участков с наличием пор, ликвации, неоднородности структуры и других дефектов;

изломом специально подготовленных (в том числе дополнительно термически обработанных) образцов.

Метод основан на различном разрушении участков металла с пористостью, флокенами, перегревом, сколами и без них.

Контроль качества металла по излому производят:

взамен контроля протравленных образцов, если это предусмотрено стандартами на металлопродукцию;

дополнительно к контролю протравленных образцов для проверки классификации макродефектов, а также в исследовательских целях.

1.2. Макроструктуру углеродистой (с содержанием углерода до 0,3%) конструкционной стали по излому не контролируют.

1.3. Оценку макротемплетов и изломов производят осмотром невооруженным глазом. Для уточнения классификации дефектов допускается применять двух-, четырехкратное увеличение.

2. ОТБОР ПРОБ И ИЗГОТОВЛЕНИЕ ОБРАЗЦОВ

2.1. Макроструктуру металла контролируют по одному из следующих вариантов.

2.1.1. Прутки и заготовки размером до 140 мм в полном поперечном сечении.

2.1.2. Прутки и заготовки размером свыше 140 мм на перекованных или перекатанных пробах, если стандартами или техническими условиями не оговорена необходимость контроля в полном сечении — до 250 мм.

2.2. Количество проб и место отбора их по длине и сечению раската слитка (литой заготовки) указываются в стандартах и технических условиях на конкретные виды металлопродукции.

При отсутствии таких указаний пробы для контроля отбирают (на заводах-поставщиках металла) от заготовок, соответствующих наиболее загрязненным частям слитка.

Маркировка на пробах и вырезаемых из них образцах должна соответствовать маркировке контролируемых заготовок.

Рекомендуется:

а) при разливке металла сверху контролировать заготовки от первого и последнего слитков по времени разливки; при разливке сифоном — заготовки от одного слитка первого и последнего сифона; при отсутствии клейма — контролировать заготовки любых слитков;

б) металл вакуумно-индукционной выплавки (ВИ) контролировать по одной пробе от подприбыльной части каждого слитка;

металл вакуумно-дугового (ВД), электронно-лучевого (ЭЛ), плазменно-дугового (ПДП) и электрошлакового (Ш) переплавов — на пробах от заготовок, соответствующих верхней и нижней частям одного или двух слитков от партии-плавки;

в) металл после двойных переплавов: вакуумно-индукционный + вакуумно-дуговой (ИД), электрошлаковый + вакуумно-дуговой (ШД) и других контролировать в соответствии с рекомендациями, указанными для последнего способа переплава.

2.3. При контроле плавок, разделенных по размерам на несколько партий, пробы отбирают от заготовок с максимальным сечением. Положительные результаты контроля могут быть распространены на все партии данной плавки меньшего размера, а также на заготовки, поперечные размеры которых превышают контролируемые не более чем на 20 мм.

2.4. Пробы для контроля на флокены отбирают от любых заготовок после окончания полного цикла режима охлаждения или термической обработки каждой партии-плавки. При одинаковых условиях охлаждения заготовок разных сечений пробы отрезают от партии заготовок максимального сечения в данной плавке. Вырезка проб и темплетов поперек волокна производится пилами или автогеном на расстоянии не менее одного диаметра (стороны квадрата) от края заготовки.

В случаях, не допускающих автогенного реза (оговоренных стандартами или техническими условиями), отрезают пробу сразу же после прокатки или ковки, в горячем состоянии. Длина пробы должна быть не менее четырех диаметров (сторон квадрата). Охлаждение и термическую обработку пробы производят вместе с металлом контролируемой партии-плавки. Темплеты вырезают из середины этой пробы.

Контроль металла на флокены допускается производить:

по продольным темплетам или продольным изломам. В последнем случае поперечные темплеты следует надрезать, закаливать в воде и разламывать;

методом ультразвуковой дефектоскопии.

2.5. Вырезку образцов для контроля макроструктуры производят при соблюдении требований и рекомендаций, указанных ниже.

2.5.1. Темплеты должны быть вырезаны с таким расчетом, чтобы контролируемое сечение находилось на расстоянии, исключающем влияние условий резки: нагрев от резки, смятие от пресса, пилы и т. д.

2.5.2. При испытании металла на перекованных пробах от контролируемой заготовки отрезают кусок длиной не менее одного диаметра (или стороны квадрата) и перековывают на размер 90-140 мм, если стандартами не оговорены другие размеры. Темплеты для контроля следует вырезать из средней части длины кованой пробы.

2.5.3. Темплеты вырезают перпендикулярно направлению прокатки или ковки через все сечение заготовки, а при контроле макроструктуры и флокенов на продольных образцах — параллельно направлению прокатки, ковки. В последнем случае плоскость будущего шлифа должна совпадать или быть близкой к осевой плоскости контролируемой заготовки.

Длина продольных темплетов должна быть 100-150 мм.

2.5.4. Рекомендуемая высота поперечных темплетов должна быть 15-40 мм.

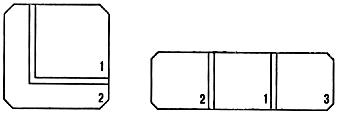

2.5.5. При необходимости образцы от заготовок большого сечения (более квадрата 200 мм и слябы) допускается разрезать на части при условии сохранения осевой зоны (черт.1). Травить и оценивать необходимо все части образца.

Черт.1

2.6. Поверхность темплетов перед травлением необходимо подвергать холодной механической обработке: торцеванию, строганию, шлифованию. После обработки поверхность должна быть ровной и гладкой, без поверхностного наклепа и прижога металла. При арбитражных испытаниях шероховатость поверхности обрабатываемых темплетов должна быть не более 20 мкм по ГОСТ 2789-73.

2.7. Шлифование темплетов производят при твердости металла не более НВ 388 (диаметр отпечатка не менее 3,1 мм). При контроле стали с большой структурной неоднородностью, а также поставляемой с повышенной твердостью необходимо производить смягчающую термическую обработку проб или темплетов.

2.8. Контроль по излому проводят на образцах с поперечным или продольным направлением волокна. При замене контроля на протравленных образцах контролем по излому применяют образцы с поперечным направлением волокна; при контроле по излому, дополнительно к контролю макроструктуры, применяют образцы с продольным направлением волокна.

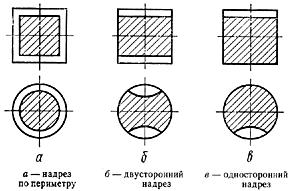

2.8.1. Для контроля по излому поперек волокна заготовки в состоянии поставки (или образцы от них) надрезают по одной из приведенных на черт.2 схем.

Черт.2

Площадь излома должна составлять не менее площади сечения заготовки. Поломка образца или заготовки должна производиться с максимальной скоростью и большой сосредоточенной нагрузкой, исключающими смятие поверхности излома и образование ложных расщеплений.

2.8.2. Для контроля по излому вдоль волокна отрезают специальные образцы или используют темплеты после травления и контроля макроструктуры. Надрез темплетов для поломки производят по осевой линии или через дефектное место, но с обратной стороны по отношению к плоскости макрошлифа. Глубина и форма надреза должны гарантировать прямолинейный излом (без смятия) и достаточную высоту его: не менее 10 мм для заготовок размером 80 мм и более и 5 мм для размеров менее 80 мм. Для обнаружения очень мелких дефектов темплеты нагревают до температуры не ниже предусмотренной стандартами или техническими условиями для термической обработки образцов при испытании механических свойств или твердости и закаливают в воде.

3. ОБОРУДОВАНИЕ, РЕАКТИВЫ И РЕЖИМЫ ТРАВЛЕНИЯ ТЕМПЛЕТОВ

3.1. Для травления темплетов следует применять ванны, сосуды, изготовленные из материалов, не вступающих в реакцию с применяемыми травильными растворами.

3.2. Перед травлением темплеты необходимо очистить от грязи и, если требуется, обезжирить.

Образцы в травильных ваннах не должны соприкасаться контролируемыми плоскостями друг с другом и со стенками ванны. Количество травильного раствора должно обеспечивать небольшое снижение концентрации кислоты за время травления.

Количество раствора должно быть, в см (ориентировочно):

| на 10 см площади темплета; | ||

| на 100 см площади темплета; | ||

| 2000 — на 1000 см площади темплета. |

Образцы перед травлением рекомендуется подогревать до 60-80 °С, т. е. до температуры раствора.

3.3. Рекомендуемые реактивы и режимы травления указаны в приложении 1. Допускается применять другие реактивы при условии получения идентичных результатов травления.

Применяемые реактивы должны быть чистыми, светлыми, без взвешенных частиц и пены.

Условия травления должны исключать возникновение ложных дефектов.

3.4. При использовании больших ванн допускается одновременно травить образцы от марок, близких по химическому составу.

Время травления должно быть более продолжительным (в пределах, рекомендованных в приложении 1):

| для легированных и кислостойких сталей; | ||

| для металла с повышенной твердостью; | ||

| при травлении образцов без подогрева; | ||

| при травлении в менее нагретом растворе. |

3.5. Травление образцов должно обеспечивать получение четко выявленной макроструктуры, позволяющей надежно оценивать ее при сравнении со шкалами и фотоснимками.

3.6. В случае сильного растравливания металла (потемнения поверхности, появления ложной пористости по всему сечению, шероховатости) испытания повторяют на тех же образцах после снятия поверхностного слоя на глубину не менее 2 мм.

3.7. После травления в любом реактиве образцы должны быть тщательно промыты в проточной воде и просушены. При этом рекомендуется использовать неметаллические щетки.

Образцы, предназначенные для хранения, рекомендуется дополнительно обработать 10%-ным спиртовым раствором аммиака или промыть спиртом, а затем покрыть бесцветным лаком.

4. ОЦЕНКА ПРОТРАВЛЕННЫХ ТЕМПЛЕТОВ И ИЗЛОМОВ

4.1. Определение вида и оценку степени развития дефектов макроструктуры производят сравнением натурального вида свежепротравленных образцов с эталонами шкал настоящего стандарта (см. приложение 2) или с фотоснимками (см. приложение 4), с использованием описания, приведенного в приложениях 3 и 4. Для правильной классификации дефектов, обнаруживаемых в изломе, используют фотоснимки и краткие описания, приведенные в приложении 4.

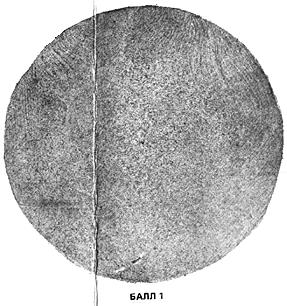

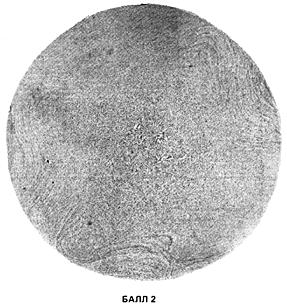

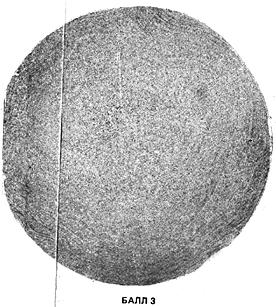

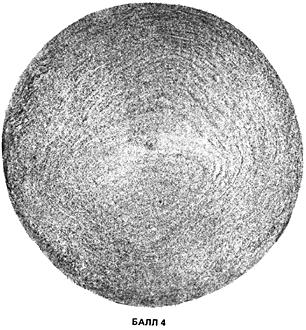

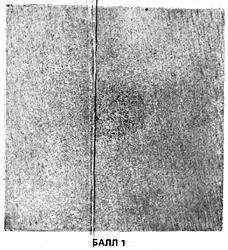

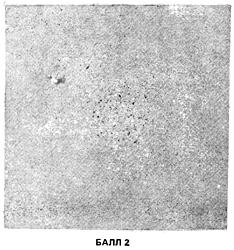

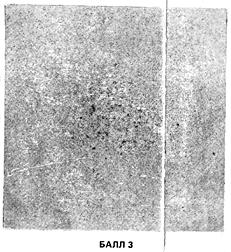

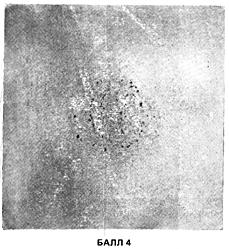

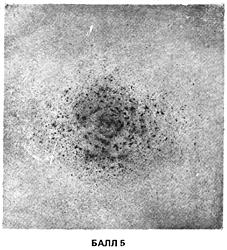

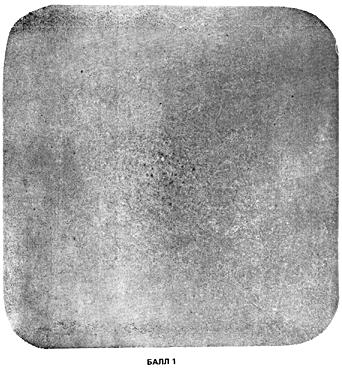

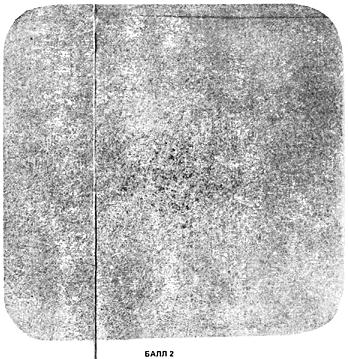

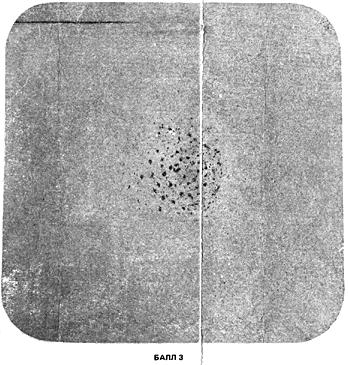

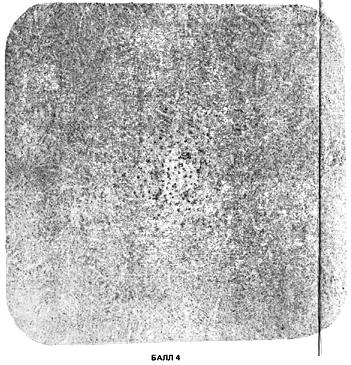

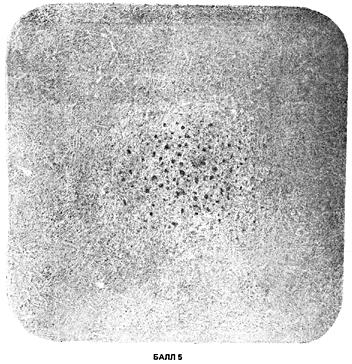

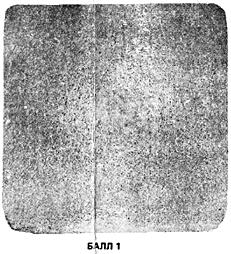

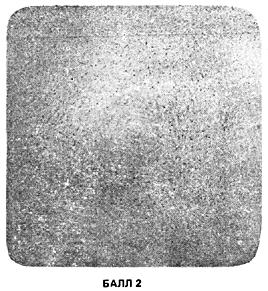

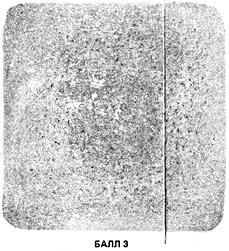

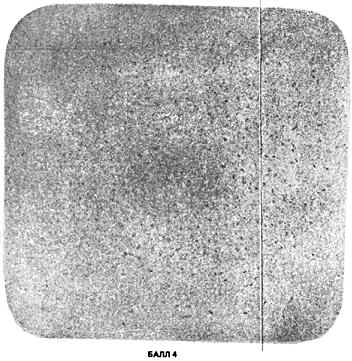

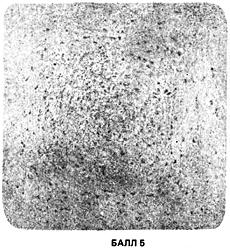

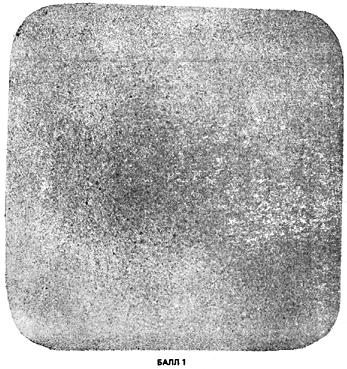

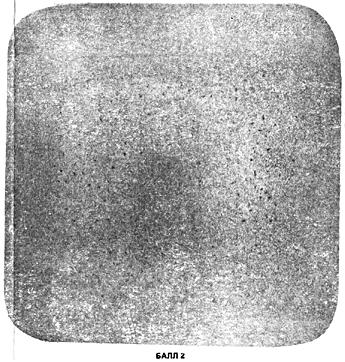

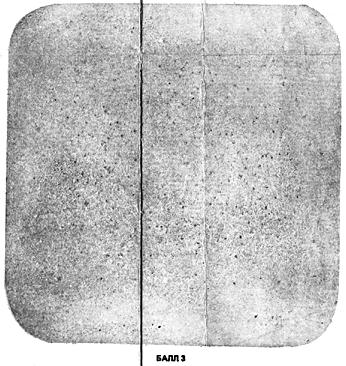

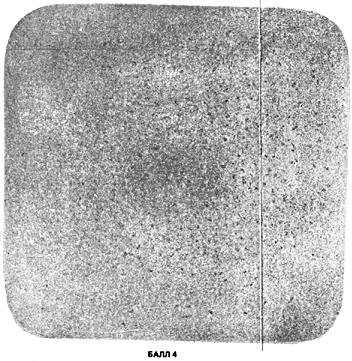

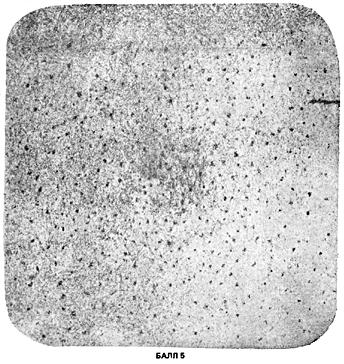

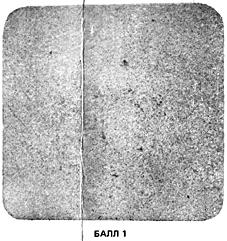

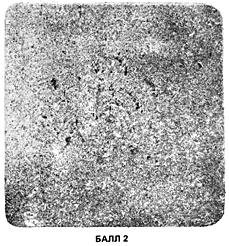

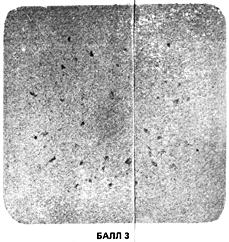

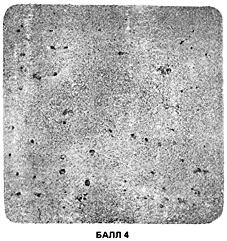

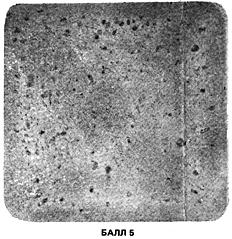

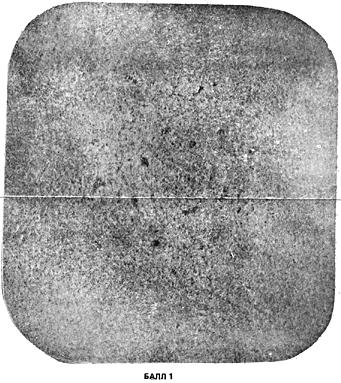

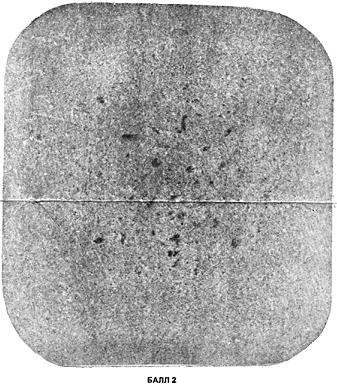

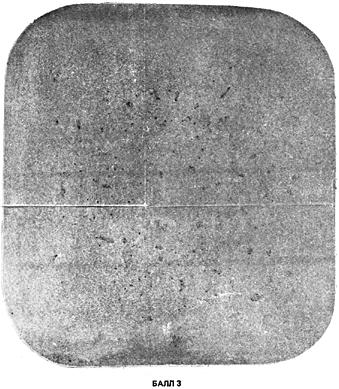

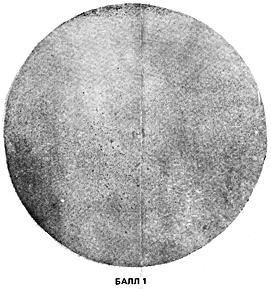

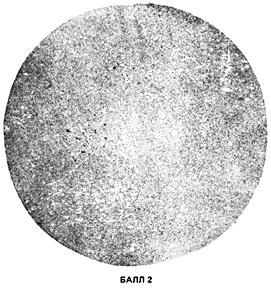

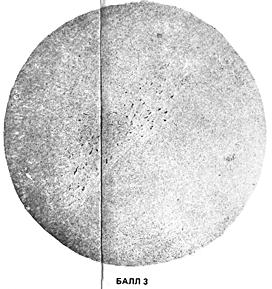

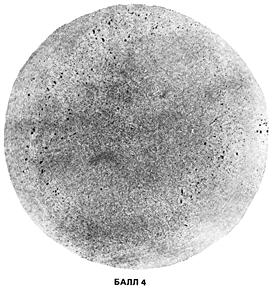

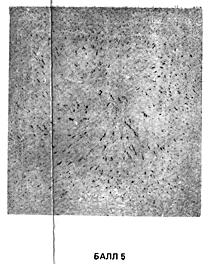

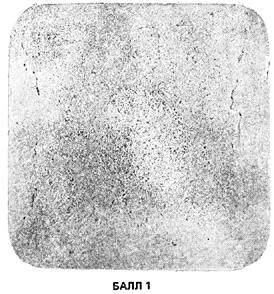

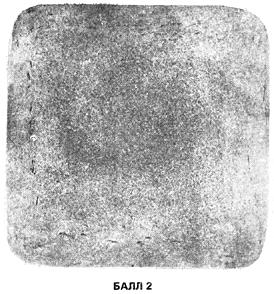

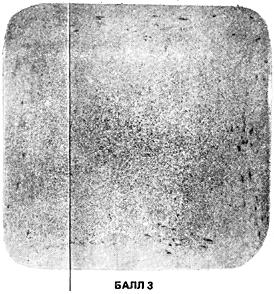

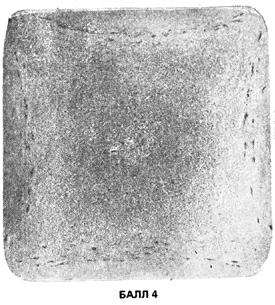

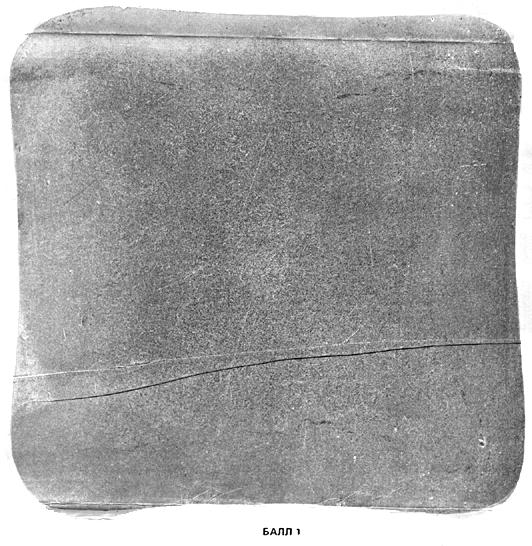

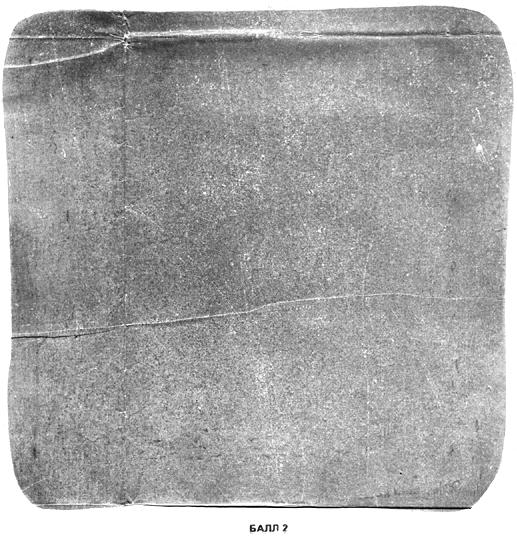

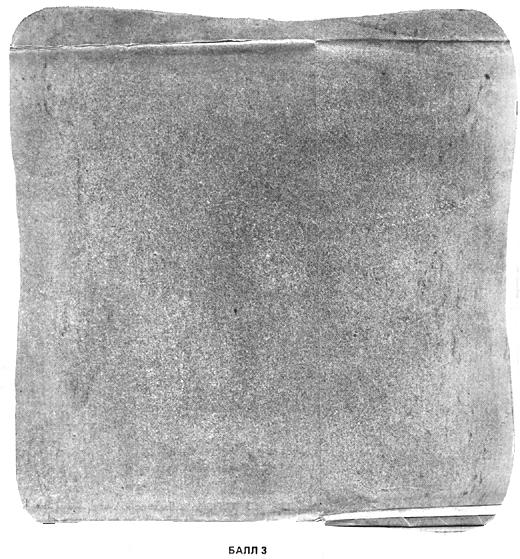

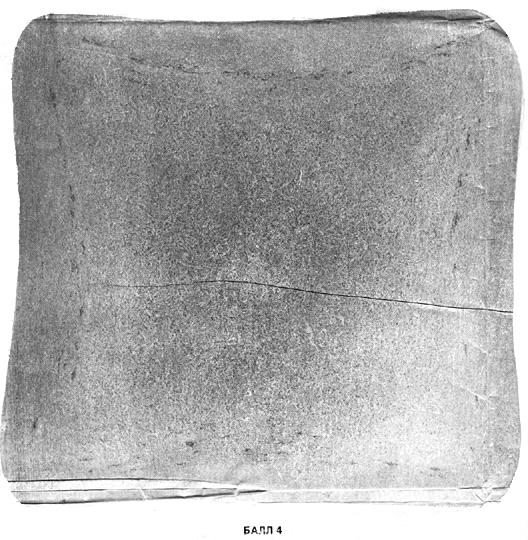

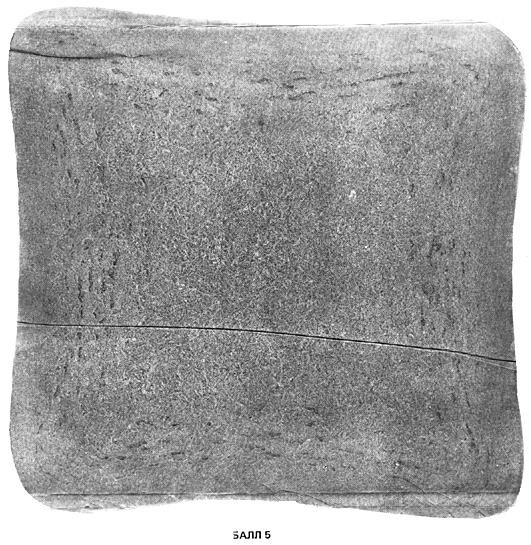

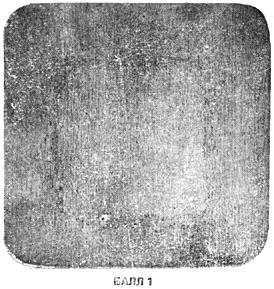

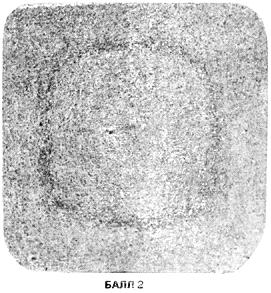

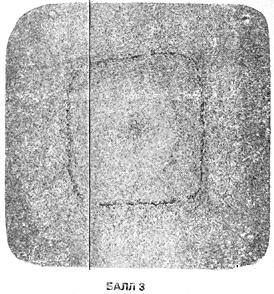

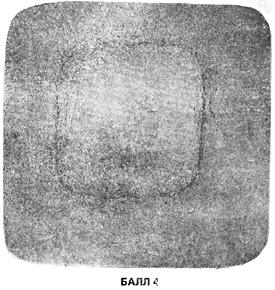

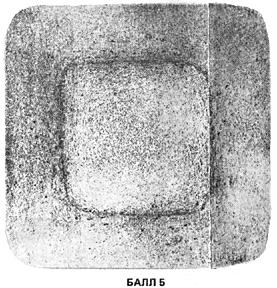

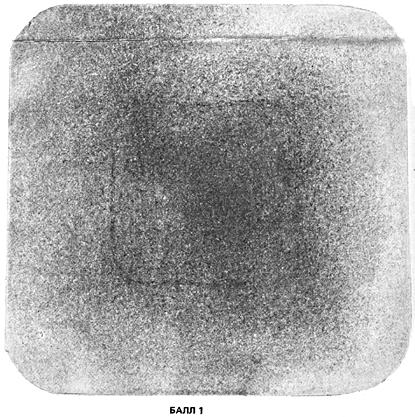

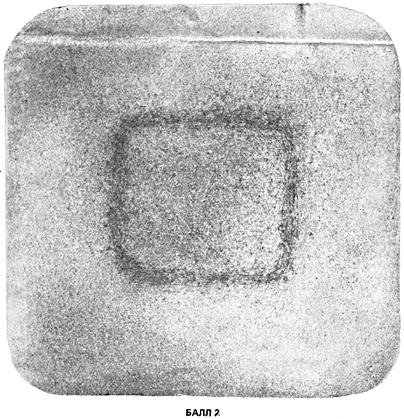

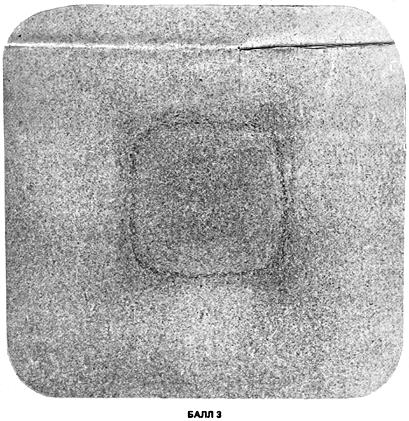

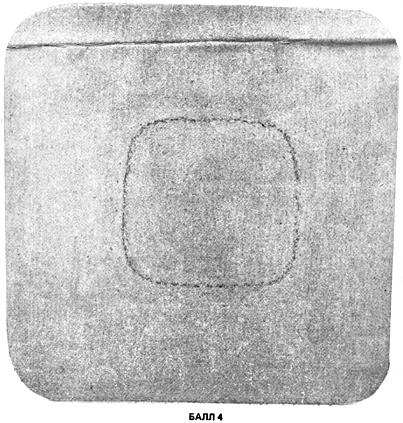

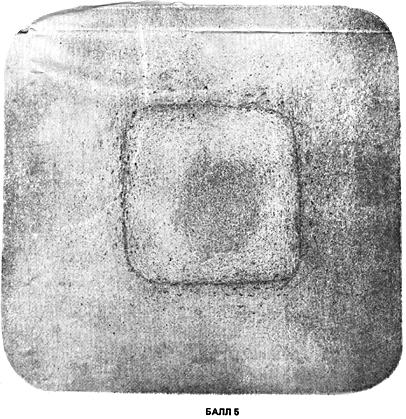

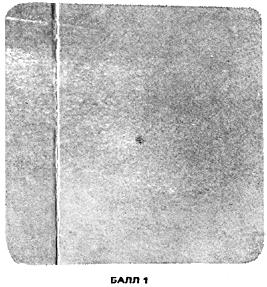

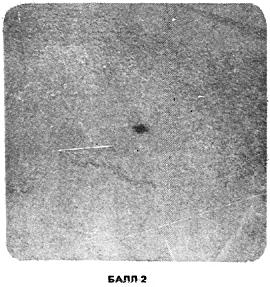

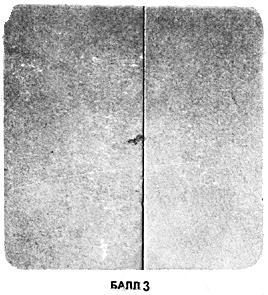

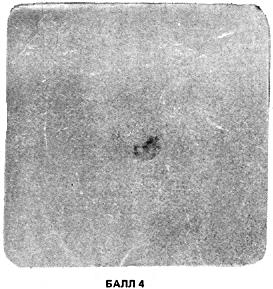

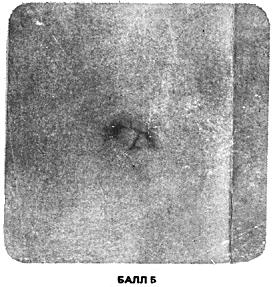

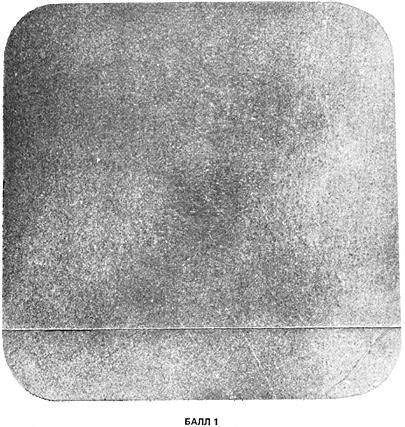

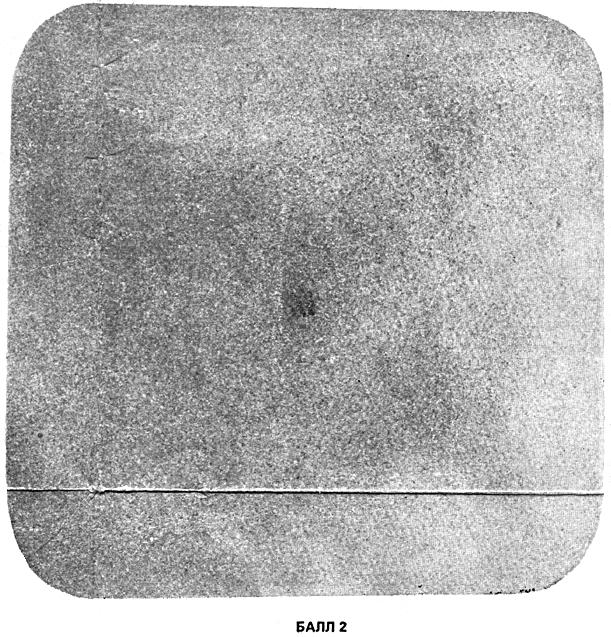

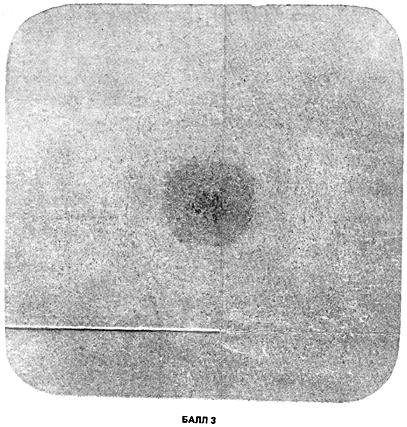

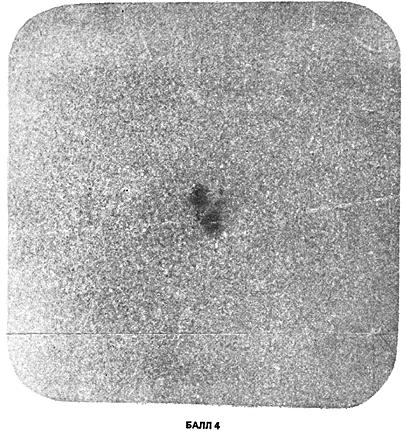

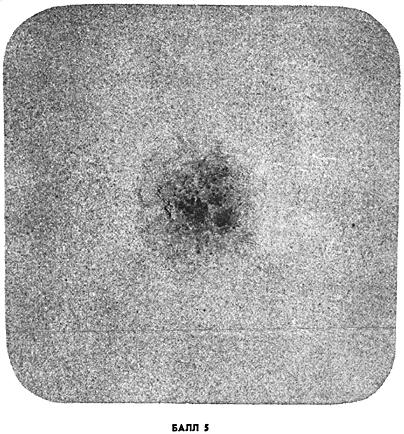

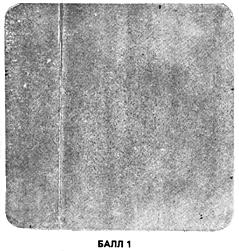

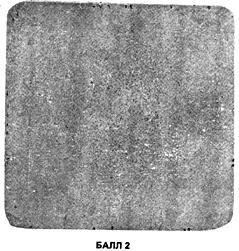

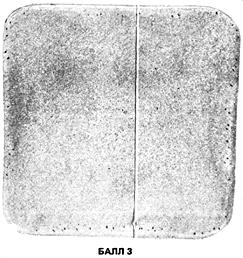

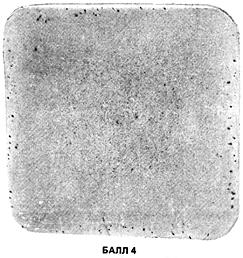

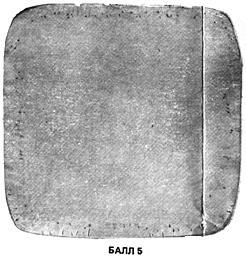

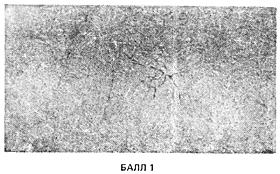

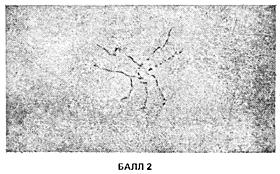

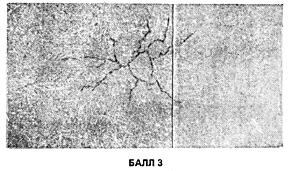

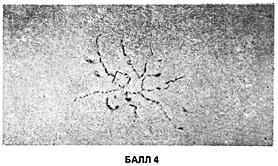

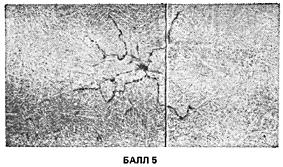

4.2. Каждая шкала состоит из пяти баллов. Шкалы иллюстрируют следующие виды дефектов макроструктуры:

| шкалы N 1 и 1а — центральную пористость; | ||

| шкалы N 2 и 2а — точечную неоднородность; | ||

| шкалы N 3, За и 3б — общую пятнистую ликвацию; | ||

| шкалы N 4 и 4а — краевую пятнистую ликвацию; | ||

| шкалы N 5 и 5а — ликвационный квадрат; | ||

| шкалы N 6 и 6а — подусадочную ликвацию; | ||

| шкала N 7 — подкорковые пузыри; | ||

| шкала N 8 — межкристаллитные трещины; | ||

| шкала N 9 — послойную кристаллизацию; | ||

| шкала N 10а — светлую полоску (контур). |

4.3. Образцы от заготовок размером 90-140 мм, а также от перекованных проб оценивают по шкалам N 1, 2, 3, 3б, 4, 5, 6, 7, 8, 9; образцы от заготовок размером свыше 140 до 250 мм — по шкалам N 1а, 2а, За, 4а, 5а, 6а, 10а.

Подкорковые пузыри, межкристаллитные трещины, послойную кристаллизацию в заготовках размером от 140 до 250 мм оценивают по шкалам N 7, 8, 9 (соответственно). Светлую полоску (контур) в заготовках размером 90-140 мм оценивают по шкале N 10а.

При оценке заготовок размером свыше 250 мм и менее 90 мм площадь, занимаемая дефектами, по сравнению со шкалами должна быть соответственно увеличена (для заготовок более 250 мм) или уменьшена (для заготовок размером менее 90 мм) пропорционально увеличению или уменьшению площади поперечного сечения контролируемой заготовки. При этом принимается во внимание степень развития дефекта.

4.4. Величину дефектов допускается оценивать как целым баллом, так и половиной (0,5; 1,5 и т. д.). Баллом 0,5 оценивают структуру темплетов, имеющих дефекты со степенью развития в полтора, два раза меньше, чем на фотоэталонах первых баллов соответствующих шкал.

При отсутствии дефектов проставляют балл 0; при грубом развитии — балл более 5.

При одновременном присутствии нескольких дефектов оценку и классификацию каждого дефекта производят отдельно.

4.5. Оценку степени развития дефектов в изломах и на продольных макротемплетах производят сопоставлением их натурального вида с фотоэталонами специальных шкал, согласованных между поставщиком и потребителем.

4.6. При оценке макроструктуры металла по фотоснимкам (в арбитражных испытаниях) последние должны быть выполнены четко, в натуральную величину или с указанием масштаба.

4.7. При неудовлетворительных результатах первичного контроля макроструктуры повторные испытания производят в объеме, установленном стандартами на конкретную металлопродукцию.

При отсутствии указаний повторное испытание рекомендуется проводить по одному из следующих вариантов:

а) на удвоенном количестве проб;

б) на пробах от дефектных заготовок, а при послиточной маркировке — от дефектных слитков после дополнительной обрези дефектной части заготовок;

в) на пробах от смежных заготовок после отсортировки дефектных;

г) на пробах от каждого слитка или от каждой заготовки — в особо ответственных случаях или при обнаружении дефектов нового вида.

5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

5.1. Результаты оценки макроструктуры заносят в протокол испытаний с указанием:

марки стали, номера плавки, обозначения стандарта на поставку;

сечения и размера контролируемой заготовки, мм;

номера и индекса заготовки;

баллов по дефектам:

ЦП — центральной пористости,

ТН — точечной неоднородности,

ОПЛ — общей пятнистой ликвации,

КПЛ — краевой пятнистой ликвации,

ЛК — ликвационному квадрату,

ПУ — подусадочной ликвации,

ПП — подкорковым пузырям;

МТ — межкристаллитным трещинам;

ПК — послойной кристаллизации;

СП — светлой полоски (контура);

дефектов, не нормированных шкалами, и дефектов поверхности, обнаруживаемых на поперечных темплетах (вписываются в примечание).

5.2. В документе о качестве на металл указывается «годен» или «соответствует требованиям».

ПРИЛОЖЕНИЕ 1 (обязательное). РЕКОМЕНДУЕМЫЕ РЕАКТИВЫ И РЕЖИМЫ ТРАВЛЕНИЯ

ПРИЛОЖЕНИЕ 1

Обязательное

| Марки стали | Состав реактива | Температура раствора, °С | Время травления, мин | Примечание |

| Реактив 1 | ||||

| Все марки стали, кроме приведенных ниже | Кислота соляная по ГОСТ 3118-77, 50%-ный водный раствор | 60-80 | 5-45 | — |

| Реактив 2 | ||||

| Коррозионностойкие, жаропрочные и другие стали аустенитного класса | Кислота соляная по ГОСТ 3118-77 — 100 см Кислота азотная по ГОСТ 4461-77 — 10 см Вода — 100 см | 60-70 | 5-10 | — |

| Реактив 3 | ||||

| Коррозионностойкие, жаропрочные и другие стали аустенитного класса | Кислота соляная по ГОСТ 3118-77 — 100 см Кислота азотная по ГОСТ 4461-77 — 100 см Вода — 100 см | 60-70 | 5-10 | — |

| Реактив 4 | ||||

| Коррозионностойкие, жаропрочные и другие стали аустенитного класса | Кислота соляная по ГОСТ 3118-77 — 100 см Кислота азотная по ГОСТ 4461-77 — 100 см Вода — 100 см Калий двухромовокислый по ГОСТ 4220-75 — 11,0-11,5 г | 20 | 5-10 | — |

| Реактив 5 | ||||

| Коррозионностойкие, жаропрочные и другие стали аустенитного класса и стали ферритного класса | Кислота соляная по ГОСТ 3118-77 — 100 см Кислота серная по ГОСТ 4204-77 — 7 см Медь сернокислая по ГОСТ 4165-78 — 30 г или медь сернокислая безводная — 20 г. | 20 | 15-25 | Травление рекомендуется производить протиркой ватой, смоченной в реактиве. Шлиф промыть водой и 5-10%-ным раствором хромпика (по ГОСТ 4220-75) |

ПРИЛОЖЕНИЕ 2 (обязательное). ШКАЛЫ МАКРОСТРУКТУР

ПРИЛОЖЕНИЕ 2

Обязательное

ШКАЛА N 1 ЦЕНТРАЛЬНАЯ ПОРИСТОСТЬ

ШКАЛА N 1а ЦЕНТРАЛЬНАЯ ПОРИСТОСТЬ

ШКАЛА N 2 ТОЧЕЧНАЯ НЕОДНОРОДНОСТЬ

ШКАЛА N 2а ТОЧЕЧНАЯ НЕОДНОРОДНОСТЬ

ШКАЛА N 3 ОБЩАЯ ПЯТНИСТАЯ ЛИКВАЦИЯ

ШКАЛА N 3А ОБЩАЯ ПЯТНИСТАЯ ЛИКВАЦИЯ

ШКАЛА N 3Б ПЯТНИСТАЯ ЛИКВАЦИЯ, ХАРАКТЕРНАЯ ДЛЯ МЕТАЛЛА ЭЛЕКТРОШЛАКОВОГО И ВАКУУМНО-ДУГОВОГО ПЕРЕПЛАВОВ

ШКАЛА N 4 КРАЕВАЯ ПЯТНИСТАЯ ЛИКВАЦИЯ

ШКАЛА N 4А КРАЕВАЯ ПЯТНИСТАЯ ЛИКВАЦИЯ

ШКАЛА N 5 ЛИКВАЦИОННЫЙ КВАДРАТ

ШКАЛА N 5А ЛИКВАЦИОННЫЙ КВАДРАТ

ШКАЛА N 6 ПОДУСАДОЧНАЯ ЛИКВАЦИЯ

ШКАЛА N 6А ПОДУСАДОЧНАЯ ЛИКВАЦИЯ

ШКАЛА N 7 ПОДКОРКОВЫЕ ПУЗЫРЬКИ

ШКАЛА N 8 МЕЖКРИСТАЛЛИТНЫЕ ТРЕЩИНЫ

ШКАЛА N 9 ПОДСЛОЙНАЯ КРИСТАЛЛИЗАЦИЯ