ГОСТ 18835-73

Группа B09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕТАЛЛЫ

Метод измерения пластической твердости

Metals. Method for determination of plastic hardness

Срок действия с 01.01.1974

до 01.01.1979*

_______________________________

* Ограничение срока действия снято по протоколу N 3-93

Межгосударственного Советапо стандартизации,

метрологии и сертификации (ИУС N 5/6, 1993 год). —

Примечание изготовителя базы данных.

РАЗРАБОТАН Волгоградским политехническим институтом

Ректор института Хардин А.Г.

Руководитель темы Дрозд М.С.

Ответственный исполнитель Славский Ю.И.

ВНЕСЕН Министерством высшего и среднего специального образования РСФСР

Зам. министра Лебедев А.

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно-исследовательским институтом стандартизации (ВНИИС)

И.о. директора Гличев А.В.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 28 мая 1973 г. N 1332

Настоящий стандарт распространяется на черные и цветные металлы и сплавы с твердостью от 80 до 800 НД и устанавливает метод измерения пластической твердости при температуре 20±10 °С.

Метод основан на измерении пластической твердости металлов при вдавливании в них сферического индентора.

1. ОБОРУДОВАНИЕ

1.1. Для испытания должны применяться машины по ГОСТ 9030-64 или твердомер типа ТШ-2 с приспособлением, описание которого приведено в рекомендуемом приложении.

1.2. Измерение глубины отпечатков шарика на испытуемой поверхности и поверхности контрольного бруска должно осуществляться индикаторным глубиномером с ценой деления 0,001 мм.

1.3. Применяемые при измерении пластической твердости шарики или сферические наконечники должны соответствовать следующим требованиям:

а) при испытaнии материалов с пластической твердостью до НД 450 применяются шарики или наконечники из термически обработанной стали с твердостью не менее HV 850;

б) при испытaнии материалов с пластической твердостью, превышающей НД 450, применяются шарики или наконечники из сплава с твердостью не менее HV 1200 или алмаза;

в) поверхность шарика или сферического наконечника при диаметре 2 мм и более должна быть не ниже 12-го класса чистоты по ГОСТ 2789-59* и не иметь пороков, видимых с помощью лупы при 5-кратном увеличении. Наконечники диаметром менее 2 мм должны быть тщательно отполированы, не иметь пороков, видимых при 30-кратном увеличении. Предельные отклонения по диаметру шарика — по ГОСТ 3722-60**.

_______________

* Действует ГОСТ 2789-73;

** Действует ГОСТ 3722-81. — Примечание изготовителя базы данных.

1.4. Выбор диаметра шарика или радиуса кривизны сферического наконечника, а также нагрузок и производят в соответствии с требованиями таблицы.

| Интервал твердости, НД | Удвоенный радиус кривизны сферического наконечника или диаметр шарика мм, не менее | ||

| кгс | |||

| до 150 | 1,5 | (2,5-5) | (5,0-20) |

| » 450 | 1,5 | (5-15) | (10-30) |

| » 450 » 800 | 0,4 | (5-30) | (10-100) |

1.5. При измерении пластической твердости допускается применять нагрузки и любой величины, отвечающие следующим условиям:

а) и ;

б) плавное возрастание нагрузок до необходимых значений;

в) поддержание постоянства прилагаемых нагрузок и в течение 15 с;

г) приложение нагрузок по нормали к поверхности испытуемого объекта.

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Поверхность испытуемого образца обрабатывается в виде плоскости так, чтобы края отпечатка были достаточно отчетливы для измерения его диаметра с требуемой точностью.

Поверхность испытуемого образца должна быть свободна от окалины и других посторонних веществ.

При подготовке поверхности испытуемого образца необходимо принять меры, предотвращающие возможные изменения твердости испытуемого образца вследствие нагрева или наклепа поверхности при механической обработке.

2.2. Минимальная толщина испытуемого образца (изделия, объекта) должна быть не менее 10-кратной глубины отпечатка.

2.3. При применении специальных подставок необходимо принимать меры, предотвращающие прогиб образца во время измерения твердости.

Испытуемый образец должен лежать на подставке устойчиво, чтобы не могло произойти его смещения во время измерения твердости.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

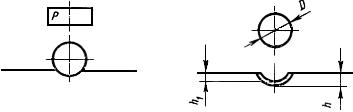

3.1. При измерении пластической твердости металлов стальной (твердосплавный) шарик или сферический наконечник, радиус кривизны которого равен , вдавливается в поверхность испытуемого образца (изделия) последовательно прилагаемыми нагрузками и , действующими в течение определенного времени. После снятия каждой нагрузки измеряют отвечающую ей глубину отпечатков на поверхности испытуемого объекта.

Допускается производить вдавливание шарика (наконечника) силой в отпечаток, полученный при нагрузке (см. чертеж).

3.2. Нагрузки и могут прилагаться как в одной и той же точке (повторно), так в разных точках испытуемой поверхности образца.

3.3. Расстояние от центра отпечатка до края образца должно быть не менее чем , а расстояние между центрами двух соседних отпечатков должно быть не менее 1,5, где — диаметр шарика.

При измерении пластической твердости на образцах или деталях с криволинейной поверхностью длина и ширина подготовленной плоской поверхности должна равняться не менее 2.

Измерение должно производиться таким образом, чтобы результаты его не были искажены явлением вспучивания краев образца.

3.4. Глубину отпечатка измеряют при помощи механических (типа индикаторного глубиномера) отсчетных устройств, погрешность которых не должна превышать 2%.

Относительная погрешность нагрузок и не должна превышать ±1%.

Предельные отклонения по диаметру шарика или радиусу кривизны сферического наконечника не должны превышать 1% от .

3.5. Испытания считают недействительными:

а) при обнаружении остаточного смятия на вершине наконечника после измерения твердости, величина которого превышает 2% от глубины отпечатка, или иного поверхностного дефекта, приводящего к искажению заданного радиуса кривизны сферического наконечника;

б) при несоблюдении условия выбора глубины отпечатков и в пределах 0,01-0,08.

В указанных случаях наконечник должен быть заменен другим, а испытание повторено с применением соответствующих нагрузок и .

4. ПОДСЧЕТ РЕЗУЛЬТАТОВ

4.1. Число пластической твердости () вычисляют по формуле

,

где и — нагрузки, кгс;

— диаметр шарика или удвоенный радиус кривизны сферической вершины наконечника, мм;

и — глубины отпечатков, измеренные после снятия нагрузок и соответственно, мм.

Примечание. Числа пластической твердости, вычисленные по указанной формуле в зависимости от размеров глубин отпечатков и при данном диаметре шарика , приведены в приложении.

4.2. При известной пластической твердости примерная глубина отпечатка () в мм может быть вычислена по формуле

.

Приложение

| , мм | Число пластической твердости при нагрузке и нагрузке , кгс, равной | ||

| 10 | 15 | 20 | |

| 0,025 | 637 | — | — |

| 0,026 | 612 | — | — |

| 0,027 | 590 | — | — |

| 0,028 | 570 | — | — |

| 0,029 | 550 | — | — |

| 0,030 | 530 | — | — |

| 0,032 | 497 | — | — |

| 0,034 | 468 | — | — |

| 0,036 | 442 | — | — |

| 0,038 | 420 | — | — |

| 0,040 | 398 | 795 | — |

| 0,042 | 378 | 757 | — |

| 0,044 | 362 | 723 | — |

| 0,046 | 346 | 691 | — |

| 0,048 | 332 | 663 | — |

| 0,050 | 318 | 636 | — |

| 0,052 | 306 | 611 | — |

| 0,054 | 294 | 590 | — |

| 0,056 | 284 | 568 | — |

| 0,058 | 274 | 548 | 824 |

| 0,060 | 265 | 530 | 795 |

| 0,062 | 256 | 513 | 770 |

| 0,064 | 248 | 497 | 745 |

| 0,066 | 241 | 482 | 723 |

| 0,068 | 234 | 468 | 702 |

| 0,070 | 228 | 455 | 681 |

| 0,075 | 212 | 424 | 635 |

| 0,080 | 199 | 398 | 596 |

| 0,085 | 187 | 374 | 561 |

| 0,090 | 177 | 354 | 530 |

| 0,095 | 168 | 335 | 502 |

| 0,100 | 159 | 318 | 477 |

| 0,110 | 145 | 289 | 434 |

| 0,120 | 133 | 265 | 398 |

| 0,130 | 122 | 244 | 367 |

| 0,140 | 114 | 227 | 340 |

| 0,150 | 106 | 212 | 318 |

| 0,160 | 100 | 199 | 298 |

| 0,170 | 94 | 187 | 280 |

| 0,180 | 88 | 177 | 265 |

| 0,190 | 84 | 167 | 251 |

| 0,200 | 80 | 159 | 238 |

| 0,210 | — | 151 | 227 |

| 0,220 | — | 145 | 216 |

| 0,230 | — | 138 | 208 |

| 0,240 | — | 132 | 199 |

| 0,250 | — | 127 | 191 |

| 0,260 | — | 122 | 183 |

| 0,270 | — | 118 | 177 |

| 0,280 | — | 114 | 170 |

| 0,290 | — | 110 | 164 |

| 0,300 | — | 106 | 159 |

| 0,320 | — | 99 | 149 |

| 0,340 | — | 94 | 140 |

| 0,360 | — | 88 | 132 |

| 0,380 | — | 84 | 125 |

| 0,400 | — | 80 | 119 |

| 0,420 | — | — | 114 |

| 0,440 | — | — | 108 |

| 0,460 | — | — | 104 |

| 0,480 | — | — | 99 |

| 0,500 | — | — | 95 |

| 0,520 | — | — | 92 |

Продолжение

| , мм | Число пластической твердости при нагрузке и нагрузке , кгс, равной | ||

| 30 | 40 | 50 | |

| 0,090 | — | — | — |

| 0,095 | 838 | — | — |

| 0,100 | 796 | — | — |

| 0,110 | 716 | — | — |

| 0,120 | 663 | — | — |

| 0,130 | 612 | 856 | — |

| 0,140 | 570 | 795 | — |

| 0,150 | 530 | 741 | — |

| 0,160 | 497 | 695 | — |

| 0,170 | 468 | 655 | 842 |

| 0,180 | 442 | 620 | 796 |

| 0,190 | 419 | 586 | 754 |

| 0,200 | 398 | 556 | 716 |

| 0,210 | 379 | 530 | 682 |

| 0,220 | 362 | 506 | 650 |

| 0,230 | 346 | 485 | 623 |

| 0,240 | 332 | 465 | 596 |

| 0,250 | 318 | 445 | 573 |

| 0,260 | 306 | 428 | 550 |

| 0,270 | 294 | 412 | 530 |

| 0,280 | 284 | 398 | 511 |

| 0,290 | 274 | 384 | 494 |

| 0,300 | 266 | 372 | 477 |

| 0,320 | 248 | 348 | 447 |

| 0,340 | 234 | 328 | 421 |

| 0,360 | 221 | 310 | 398 |

| 0,380 | 210 | 294 | 376 |

| 0,400 | 199 | 278 | 358 |

| 0,420 | 189 | 266 | 341 |

| 0,440 | 181 | 253 | 325 |

| 0,460 | 173 | 242 | 311 |

| 0,480 | 166 | 232 | 298 |

| 0,500 | 159 | 222 | 286 |

| 0,520 | 153 | 214 | 275 |

| 0,540 | 147 | 206 | 265 |

| 0,560 | 142 | 199 | 256 |

| 0,580 | 137 | 192 | 247 |

| 0,600 | — | 186 | 238 |

| 0,620 | — | 180 | 231 |

| 0,640 | — | — | 224 |

Примечание. Разность глубин отпечатков дана для шарика =10 мм. Для определения по таблице чисел твердости при испытании шариком диаметром , отличным от 10 мм, разность глубин отпечатков надо умножить на . Например, при испытании шариком =5 мм полученную в опыте разность глубин надо умножить на 2 и число пластической твердости брать соответственно полученной величине .

Общего точного метода перевода чисел пластической твердости на числа твердости по другим шкалам не существует. Поэтому следует избегать таких переводов, за исключением частных случаев, когда благодаря сравнительным испытаниям имеется надежная основа для перевода.

ПРИЛОЖЕНИЕ (рекомендуемое).

ПРИЛОЖЕНИЕ к ГОСТ 18835-73

Рекомендуемое

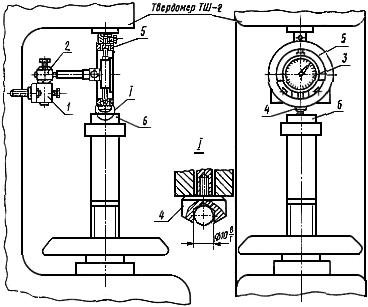

Для определения твердости посредством имеющихся на производстве стационарных статических твердомеров типа ТШ-2 без их реконструкции и переделки может применяться приспособление, приведенное на чертеже.

Черт. Общий вид приспособления для измерения глубины отпечатка непосредственно на твердомере типа ТШ-2

Общий вид приспособления для измерения глубины отпечатка

непосредственно на твердомере типа ТШ-2

Приспособление состоит из специальной втулки 1, закрепленной на корпусе прибора ТШ-2 специальными винтами (для крепления используются резьбовые отверстия, имеющиеся на передней стенке твердомера ТШ-2), шарнирного кронштейна 2, в котором неподвижно закреплен индикатор 3 часового типа с ножкой, заканчивающейся шаровым индентором, закрепленным в обойме 4. Обойма с индентором крепится на ножке индикатора с помощью резьбы. Кольцо 5 закреплено в штоке нагружающего устройства прибора ТШ-2 и опирается снизу на обойму индентора 4, служащую окончанием ножки индикатора.

Принцип действия. На предметный столик прибора ТШ-2 устанавливают испытуемый образец 6. Вращением маховика прибора ТШ-2 поднимают образец до соприкосновения его плоскости с индентором. При дальнейшем подъеме предметного столика с образцом индентор упирается своей обоймой в нижний срез кольца 5. Продолжая подъем столика, выбирают свободный ход штока нагружающего устройства прибора ТШ-2. При этом ножка индикатора поднимается вверх на несколько миллиметров и сообщает предварительный натяг отсчетному устройству. Затем устанавливают шкалу индикатора в нулевое положение (подводят нулевое деление шкалы под стрелку индикатора). Устройство готово к работе. Нажав кнопку «пуск» прибора ТШ-2, производят нагружение индентора, в результате чего последний внедряется в испытуемую поверхность. Индентор, внедряющийся в испытуемую поверхность, смещается вместе с соединенной с ним ножкой индикатора на глубину отпечатка. При этом после снятия нагрузки с индентора стрелка отсчетного устройства индикатора фиксирует на его шкале число делений, соответствующее восстановленной глубине полученного отпечатка. Затем, увеличив нагрузку до следующей необходимой ступени, вновь выбирают зазор между индентором и полученной поверхностью отпечатка, устанавливают шкалу индикатора в новое нулевое положение и, нажав кнопку «пуск», нагружают индентор новой, более высокой нагрузкой. После снятия нагрузки с индентора стрелка отсчетного устройства индикатора фиксирует на его шкале число делений, соответствующее разнице глубин восстановленных отпечатков, полученных при двукратном внедрении индентора. По величинам этой разницы и взятым для испытания силам и из таблиц приложения к настоящему стандарту находят значение твердости .

Примечание. При необходимости вдавливание индентора в поверхность испытуемого образца различными нагрузками можно осуществлять в двух различных близлежащих точках поверхности образцу и по величине разности полученных глубин восстановленных отпечатков находить значение твердости из тех же таблиц приложения к настоящему стандарту.